- Desmontaje del tornillo: Para adaptar la extrusora a los distintos requisitos del proceso, a menudo se utilizan varios tornillos en una misma extrusora. Por lo tanto, el diseño del sistema de accionamiento debe facilitar la conexión y desconexión del tornillo para su cambio y mantenimiento.

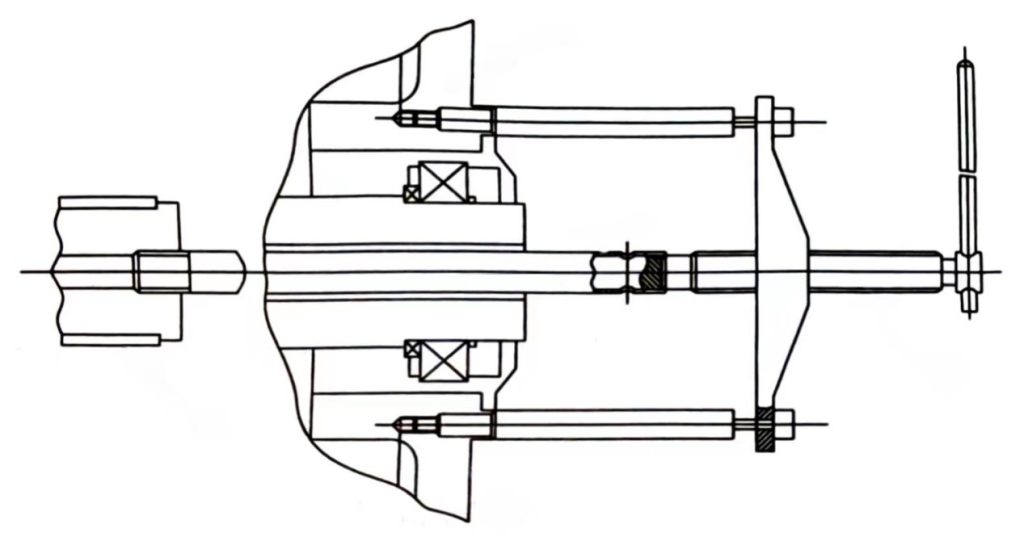

Algunos extrusoras de laboratorio están equipados específicamente con mecanismos para instalar y desmontar tornillos. Al desmontar el tornillo, utilice un perno largo especializado como se muestra en el diagrama. Siga el procedimiento operativo durante el desmontaje; retire primero el tornillo y después el cañón. Al instalar, invierta el orden: instale primero el cañón y luego el tornillo. Preste atención a los siguientes puntos al desmontar el tornillo:

- Asegúrese de que el material del interior del barril está completamente fundido antes de retirar el tornillo del cabezal de la máquina. Para una extrusora de un solo tornillo, retire primero la junta rotativa de entrada y salida del agua de refrigeración del tornillo (ya que el tornillo necesita refrigeración). A continuación, utilice una varilla de cobre para empujar desde el lado de la caja de engranajes a través del eje hueco de la transmisión de engranajes hasta la cola del tornillo. Golpee la varilla de cobre con un martillo para empujar gradualmente el tornillo fuera del barril, o utilice una herramienta especializada para empujar el tornillo hacia fuera. En el caso de una extrusora de doble husillo, se necesita una herramienta especial para extraer simultáneamente ambos husillos.

- Evite que el tornillo se deforme o se dañe durante la extracción. Utilice cuerdas de acero recubiertas con tubos de goma, y los operarios deben tener precaución para evitar quemaduras.

- Limpie el material de la superficie del tornillo. Utilice herramientas de cobre o bambú para la limpieza, y no golpee con herramientas de acero o materiales similares.

- Mida el diámetro exterior del tornillo, que generalmente no debe superar el límite de desgaste permitido.

- En el caso de tornillos que llevan mucho tiempo en funcionamiento, puede ser necesario realizar pruebas no destructivas.

- Limpieza y mantenimiento del tornillo: Después de extraer el tornillo, colóquelo sobre una superficie plana. Utilice un cepillo de alambre de cobre para eliminar el material residual del tornillo. Utilice agentes desmoldantes o aceite mineral para una limpieza más eficaz y completa. Tras la limpieza, inspeccione el tornillo en busca de desgaste. Los pequeños arañazos pueden suavizarse con tela de esmeril o piedra de aceite. En caso de arañazos notables, determine la causa. Después de que el tornillo se enfríe a temperatura ambiente, utilice un disolvente para eliminar la suciedad de su superficie, inspeccione cuidadosamente la calidad de los bordes y ranuras del tornillo y, a continuación, mida sus parámetros básicos para analizar el desgaste.

- Consideraciones sobre el mantenimiento del tornillo:

- No arranque a la fuerza los materiales enfriados en las ranuras del tornillo, ya que podría dañar la superficie del tornillo (cromado, rugosidad de la superficie).

- Utilice únicamente materiales de bambú o cobre para limpiar el tornillo. Tenga cuidado con el contacto de la piel con disolventes al limpiar el tornillo para evitar lesiones.

- Cuando el tornillo no se utilice durante mucho tiempo, úntelo con aceite antioxidante, envuélvalo y cuélguelo verticalmente.

- Desmontaje y mantenimiento del cañón:

- Limpie la superficie interior del cañón y compruebe si hay desgaste o arañazos.

- Asegúrese de que la desviación horizontal en ambos extremos del cañón no es superior a 0,05 mm/m, y la dirección de inclinación debe ser coherente.

- Al montar el cañón, apriete los pernos de la brida y aplique un apriete térmico. Realice pruebas no destructivas o sustituya los pernos si es necesario.

- Dispositivo de sustitución del cambiador de pantalla:

- Desmonte, inspeccione, repare la pantalla y vuelva a colocarla.

- Garantizar un movimiento flexible del mecanismo, un recorrido adecuado, una fuerza de sujeción suficiente entre el cañón y la brida del cabezal de la máquina, y una tolerancia de montaje adecuada entre la placa del orificio de la criba y el cañón.

- La pared interior del cilindro hidráulico (o neumático) debe ser lisa. Si las juntas están muy desgastadas y provocan fugas de aceite (o aire), deben sustituirse.

- Desmonte e inspeccione la bomba de aceite hidráulico.

- Reparación del cañón:

- Si el cañón está desgastado y su diámetro ha aumentado, y si todavía hay una capa de nitruración, escariar directamente el agujero interior del cañón, rectificarlo a un nuevo diámetro, y luego producir un nuevo tornillo de acuerdo con este diámetro.

- Para el diámetro interior del cañón, refundición de aleación después de los ajustes de mecanizado, con un espesor entre 1-2 mm, a continuación, finamente procesado al tamaño requerido.

- Generalmente, la sección de homogeneización del cañón se desgasta más rápidamente. Esta sección (de 5-7D de longitud) puede escariarse y ajustarse con un manguito de aleación de acero nitrurado. El diámetro interior debe basarse en el diámetro del tornillo, dejando una holgura de ajuste normal, y luego proceder a su procesamiento y ajuste.