Dans l'industrie moderne de transformation des matières plastiques, les extrudeuses à double vis sont devenues l'équipement de base pour la production de nombreux produits haut de gamme en raison de leurs excellentes performances de mélange, de leur effet de plastification et de leur grande efficacité. Bien que les extrudeuses à double vis soient performantes dans le mélange et la plastification des matières, elles rencontrent encore des problèmes courants dans le processus de production réel, tels qu'un flux de matière fondue instable, une qualité de produit incohérente et une surcharge de l'équipement. L'apparition de ces problèmes réduit non seulement l'efficacité de la production, mais peut également affecter la qualité et le taux de qualification finale du produit. Afin d'optimiser ces problèmes, de plus en plus de lignes de production efficaces choisissent d'ajouter des pompes à matière fondue aux extrudeuses à double vis. Comment la pompe à matière fondue joue-t-elle un rôle important dans l'extrudeuse bivis pour améliorer l'efficacité, la stabilité et la précision de la ligne de production ? Cet article analyse en détail les fonctions de la pompe à matière fondue et ses avantages dans la transformation des matières plastiques sous différents angles.

1. Qu'est-ce qu'une pompe de fusion ?

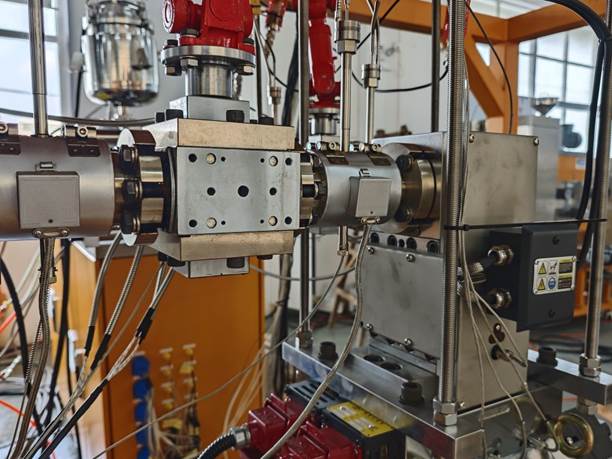

La pompe de fusion (Melt Pump) est un dispositif mécanique utilisé pour transporter les matières plastiques fondues lors de la transformation des matières plastiques. Elle est généralement installée entre l'extrudeuse à double vis et la tête de filière. La fonction de la pompe de fusion est d'optimiser le transport des matières plastiques fondues pendant la production en stabilisant le flux de la matière fondue, en contrôlant avec précision le flux et la pression de la matière fondue et en veillant à ce que la taille, la qualité et l'apparence du produit répondent à des exigences strictes. La pompe à matière fondue peut améliorer l'efficacité de production de l'extrudeuse et réduire la fluctuation du flux de matière fondue en augmentant la pression et en contrôlant le flux, garantissant ainsi la constance de la qualité du produit.

2. Maintien d'un débit d'extrusion bi-vis stable pour résoudre les fluctuations de production

Dans la production réelle, la fluidité de la matière fondue peut fluctuer en raison de divers facteurs (tels que la température, la pression, la viscosité, la composition de la matière première, etc.) Ces fluctuations n'affectent pas seulement l'efficacité de la production, mais peuvent également entraîner une instabilité de la qualité du produit final, voire une surcharge de l'équipement. La pompe à matière fondue peut réduire considérablement les fluctuations du flux de matière fondue en fournissant une pression et un débit stables. L'effet régulateur de la pompe de fusion est particulièrement important lorsqu'il s'agit de matières premières ayant des caractéristiques de fusion et des viscosités différentes. Elle peut éliminer efficacement les fluctuations de "contre-pression" générées par la matière fondue à l'intérieur de la vis et garantir la fluidité du flux de matière fondue.

3. Améliorer la cohérence des produits et répondre aux exigences de haute précision

Pour de nombreux produits plastiques haut de gamme, tels que les films, les tuyaux, les fibres optiques, etc., les exigences de cohérence en matière de taille, de densité et de résistance du produit sont très strictes. De légères fluctuations du débit peuvent entraîner des écarts de taille ou de performance du produit final, affectant ainsi son taux de réussite et sa compétitivité sur le marché. La pompe de fusion peut contrôler avec précision le débit et la pression de la matière fondue, éliminer les fluctuations causées par des facteurs tels que les fluctuations de pression de l'extrudeuse elle-même et les irrégularités de la vis. Elle garantit ainsi que chaque lot de produits plastiques fabriqué présente une qualité très homogène. Ce contrôle de flux de haute précision peut aider les entreprises à respecter des normes de qualité strictes, à réduire les taux de rebut et à améliorer leur compétitivité sur le marché.

4. Réduire la charge des extrudeuses à double vis et améliorer l'efficacité de la production

La tâche principale d'une extrudeuse à double vis est de mélanger, de plastifier et de chauffer les matières premières jusqu'à ce qu'elles atteignent un état fondu convenant à l'extrusion. Cependant, lors du traitement de certains matériaux à haute viscosité, la fluidité de la matière fondue est médiocre, ce qui augmente la charge de l'équipement et peut même entraîner des problèmes tels qu'une réduction de la vitesse de la vis et un mauvais écoulement de la matière. La pompe à matière fondue joue alors un rôle essentiel. Elle fournit une pression supplémentaire pour permettre à la matière fondue de s'écouler en douceur à travers le moule et l'équipement en aval, en réduisant la charge de pression de l'extrudeuse elle-même et en améliorant la fluidité de la matière fondue, garantissant ainsi le fonctionnement efficace de l'extrudeuse. La pompe à matière fondue améliore non seulement l'efficacité de la production, mais prolonge également la durée de vie de l'équipement et réduit les temps d'arrêt dus à la surcharge.

5. Améliorer la capacité de traitement des matériaux à haute viscosité

Les extrudeuses à double vis sont particulièrement adaptées au traitement de matériaux à haute viscosité ou à poids moléculaire élevé, tels que les plastiques techniques, les élastomères thermoplastiques, etc. Ces matériaux ont généralement une viscosité élevée à l'état fondu, ce qui peut facilement entraîner un mauvais écoulement de la matière fondue à l'intérieur de l'extrudeuse, avec pour conséquence une faible efficacité de production, voire l'arrêt de l'équipement. La pompe à matière fondue fournit une pression supplémentaire pour permettre à la matière fondue de ces matériaux à haute viscosité de s'écouler en douceur, évitant ainsi les interruptions de production ou les problèmes de qualité causés par un mauvais écoulement de la matière fondue. Elle est essentielle pour le traitement des matériaux à haute viscosité et des matériaux spéciaux, car elle garantit une production efficace et l'homogénéité du produit.

6. Améliorer les capacités d'élimination des gaz pour garantir la qualité du produit

Au cours du processus d'extrusion du plastique, du gaz est parfois piégé dans la matière fondue, ce qui affecte non seulement la fluidité de la matière fondue, mais provoque également des défauts de qualité tels que des bulles et des trous dans le produit final. La pompe à matière fondue peut aider à éliminer les bulles ou le gaz dans la matière fondue grâce à une pression stable, assurant ainsi la densité de la matière plastique fondue pendant le processus d'extrusion et garantissant que l'apparence et les propriétés mécaniques du produit final sont plus stables. Pour les produits en plastique qui nécessitent une densité élevée et une surface lisse, le rôle de la pompe de fusion est particulièrement important.

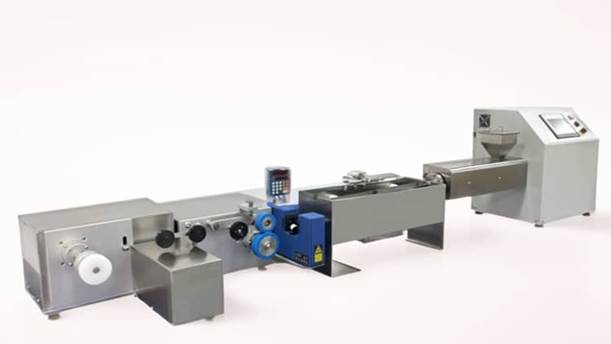

Guangzhou Hartek Technology Co. Ltd. se consacre à la recherche, au développement et à la fabrication d'équipements expérimentaux à petite échelle pour le traitement et le moulage des matières plastiques. Nous fournissons à nos clients des conseils techniques complets, des solutions parfaites et la planification de la construction de laboratoires.

Les produits les plus vendus de Hartek sont les suivants : petites extrudeuses, petites machines pour films coulés, petites machines pour films soufflés, petits laminoirs pour l'extrusion de feuilles, petites extrudeuses à deux vis, extrudeuses à deux vis pour matières thermofusibles, petits broyeurs à trois rouleaux, petits mélangeurs internes et petits broyeurs ouverts à deux rouleaux. Les machines plastiques de laboratoire sont entièrement fonctionnelles, faciles à utiliser et à développer. Ils peuvent être utilisés pour le développement de formules, l'optimisation des processus, le contrôle de la qualité, la recherche innovante, l'orientation de la conception, la formation des techniciens et des étudiants, etc. Ils conviennent aux collèges professionnels engagés dans la recherche sur les matériaux polymères (plastiques, caoutchouc), le développement de produits ou le contrôle de la qualité des départements de production des entreprises de transformation du plastique, et la formation technique des écoles professionnelles.